Prikazuje se svih 4 rezultata

Lijevanje radijatora

Radijatori se lijevaju od aluminijskih legura čija su svojstva odlična vodljivost topline, visoka korozijska otpornost te dobre mehaničke karakteristike.Taljenje legura odvija se u automatiziranoj kadnoj prekretnoj plinskoj peći kapaciteta 10t rastaljene legure. Talina se obrađuje i kontrolira prije početka lijevanja radijatora. Prije svakog izlijevanja taline iz rastalne peći kontrolira se kemijski sastav legure, a po potrebi i metalografska struktura. Lijevanje radijatora vrši se na visokotlačnim strojevima sile zatvaranja od 7000 kN do 13500 kN . Strojevi su opremljeni elektrootpornim pećima za automatsko održavanje temperature taline. Svaki stroj automatski dozira talinu te podmazuje ljevački alat. Isti posjeduje i sustav za odsisavanje i filtriranje čestica i para iz procesa lijevanja te automatski održava tehnološke temperature alata i hidrauličkih medija u željenim granicama. U postupku lijevanja radijatora vrši se sustavna kontrola parametara lijevanja kao i kontrola kvalitete samih radijatora.

Pri projektiranju ljevaonice strogo se vodilo računa o utjecaju na okoliš. Svi sustavi koji se primjenjuju u ljevaonici su zatvorenog tipa, a otpadna toplina iz procesa lijevanja može se vratiti u prostor ljevaonice.

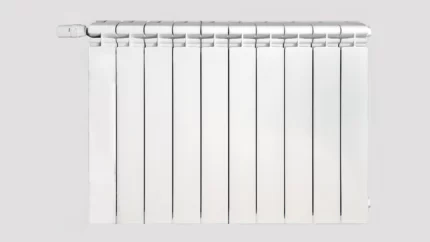

Montaža radijatora

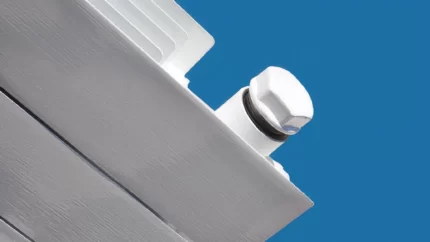

Nakon lijevanja, radijatorski članci se obrađuju te montiraju u radijatorske baterije i prvi puta ispituju na nepropusnost. Ispitivanje se provodi na cjelokupnoj proizvodnji.

U sljedećoj fazi vrši se vizualna kontrola montiranog radijatora te još jedna potpuna kontrola radijatora na nepropusnost. Ispitivanje na nepropusnost vrši se zrakom, a pritisak ispitivanja iznosi 10 bara. Za posebna tržišta i na zahtjev kupca, ispitivanja se provode na pritiscima do 30 bara.

Tijekom faze montaže, veličine radijatorskih baterija se određuju prema potrebama i željama kupca..

Bojanje i pakiranje radijatora

Procesi pripreme površine radijatora za bojanje i sami postupci bojanja potpuno su automatizirani. Svi sustavi su zatvorenog tipa i utjecaj lakirnice na okoliš je zanemariv.

Prije samog postupka bojanja radijatora, s vanjske površine radijatora uklanjaju se svi oblici nečistoća. U ovom procesu paralelno se odvija i kemijska obrada površine radijatora kako bi radijator postigao maksimalnu korozijsku stabilnost.

U sljedećoj fazi vrši se nanošenje temeljne boje na cjelokupnu vanjsku površinu radijatora. Temeljna boja nanosi se elektrostatski potapanjem radijatora u boju. Sama temeljna boja pruža dovoljnu korozijsku zaštitu radijatoru.

Sljedeća faza je elektrostatsko nanošenje praškaste boje na temeljnu boju. Poslije nanošenja programiranog sloja praškaste boje, vrši se postupak polimerizacije boja u peći.

Nakon perioda stabilizacije boje i završne kontrole svake pojedine radijatorske baterije, radijatori se pakiraju na liniji za pakiranje. Bočne strane radijatora zaštićene su kartonskim poklopcima, a cijela je baterija dodatno omotana termoskupljajućom folijom.